Понятие о припуске на обработку. Детали машин, обрабатываемые на металлорежущих станках, изготавливаются из отливок, поковок, кусков прокатанного металла и других заготовок. Деталь получает требуемые форму и размеры после того, как с заготовки будут срезаны все излишки материала или, как говорят припуски, получившиеся при ее изготовлении.

Припуском (общим) называется слой металла, который необходимо удалить с заготовки для получения детали с окончательно отработанном виде.

Некоторые детали обрабатываются последовательно на нескольких станках, на каждом из которых снимается только часть общего припуска. Так, например, детали, диаметральные размеры которых должны быть очень точными, а поверхности иметь весьма малую шероховатость, обрабатывают предварительно на токарных, а окончательно на шлифовальных станках.

Слой металла, снимаемый на токарном станке, называется припуском на токарную обработку. При обработке цилиндрических деталей различают - припуск на сторону и припуск на диаметр. Припуск на диаметр равен удвоенной величине припуска на сторону. Он может определяться как разность диаметров в одном и том же сечении до и после обработки.

Часть металла, снятая (срезанная) с заготовки в процессе ее обработки, называется стружкой.

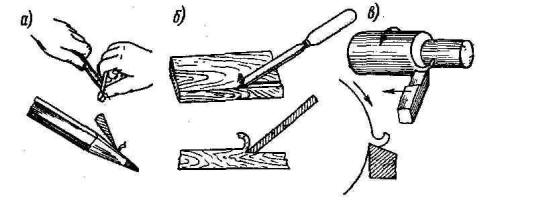

Клин как основа любого режущего инструмента. Режущие инструменты, применяемые при обработке деталей на станках, в частности токарных, очень разнообразны, но сущность работы их одинакова. Каждый из этих инструментов является клином, устройство и работа которого общеизвестны.

Нож посредством которого мы затачиваем карандаш, в поперечном сечении имеет форму клина. Столярная стамеска также представляет собой клин с острым углом между его боковыми сторонами.

Наиболее употребительный инструмент при обработки детали на токарном станке - это резец. Сечение рабочей части резца также имеет форму клина.

Рис. №1 Клин как основа любого режущего инструмента

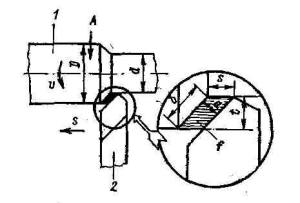

Движения резания при точении. На рис.2 схематически показано обтачивание детали 1 резцом 2. Деталь при этом вращается по стрелке υ , а резец перемещается по стрелке s и снимает с детали стружку. Первое из этих движений является главным. Оно характеризуется скоростью резания. Второе движение - движение подачи.

Рис. №2 Движения и элементы резания при точении

Скорость резания. Каждая точка обрабатываемой по поверхности детали (рис.2), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра и определяет собой скорость резания.

Скорость резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали относительно режущей кромки резца. Скорость резания измеряется в метрах в минуту и обозначается буквой υ . Для краткости вместо слов "метров в минуту" принять писать м / мин.

Скорость резания при точении находится по формуле

υ = πDn / 1000

где υ - искомая скорость резания в м / мин; π - отношение длины окружности к ее диаметру, равное 3,14; D - диаметр обрабатываемой поверхности детали в мм.; n - число оборотов детали в минуту. Произведение πDn в формуле должно быть разделено на1000, чтобы найденная скорость резания была выражена в метрах. Формула эта читается так: скорость резания равна произведению длины окружности обрабатываемой детали на число оборотов ее в минуту, разделенному на1000.

Подача. Перемещение резца при резании в зависимости от условий работы может происходить быстрее или медленнее и характеризуется, как это отмечено выше, подачей.

Подачей называется величина перемещения резца за один оборот обрабатываемой детали. Подача измеряется в миллиметрах на один оборот детали и обозначается буквой s (мм/об).

Подача называется продольной, если перемещение резца происходит параллельно оси обрабатываемой детали, и поперечной, когда резец перемещается перпендикулярно к этой оси.

Глубина резания. При перемещении резец снимает с детали слой материала, толщина которого характеризуется глубиной резания.

Глубиной резания называется толщина снимаемого слоя материала, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется с миллиметрах и обозначается буквой t .

Глубиной резания при наружном обтачивании является половина разности диаметров обрабатываемой детали до и после прохода резца. Таким образом, если диаметр детали до обтачивания был 100мм., а после одного прохода резца стал равен 90мм., то это значит что глубина резания была 5мм.

Срез, его толщина, ширина и площадь. В следствии остаточной деформации стружки, происходящей в процессе ее образования, ширена и особенно толщина ее получаются больше размеров b и a на рис. 2. Длина стружки оказывается меньше соответственного размера обрабатываемого участка поверхности детали. Поэтому площадь ƒ, заштрихованная на рис. 2 и называемая срезом, не отражает поперечного сечения стружки, снимаемой в этом случае.

Срезом называется поперечное сечение слоя металла, снимаемого при данной глубине резания и подаче. Размеры среза характеризуются его толщиной и шириной.

Толщиной среза называется расстояние между крайними точками работающей части режущей кромки резца. Ширина среза измеряется в миллиметрах (мм) и обозначается буквой b. Четырехугольник, заштрихованный на рис. 2, изображает площадь среза.

Площадь среза равна произведению подачи на глубину резания. Площадь среза измеряется в мм², обозначается буквой ƒ и определяется по формуле ƒ = s t, где ƒ - глубина резания в мм.

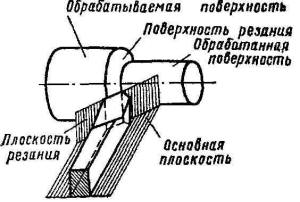

Поверхности и плоскости в процессе резания. На обрабатываемой детали при снятии с нее стружки резцом различают поверхности: обрабатываемую, обработанную и поверхность резания (рис. 3).

Рис. 3. Поверхность и плоскость в процессе резания

Обрабатываемой поверхностью называется та поверхность, с которой снимается стружка.

Обработанной поверхностью называется поверхность детали, полученная после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно режущей кромкой резца.

Для определения углов резца установлены понятия: плоскость резания и основная плоскость.

Плоскость резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку резца.

Основной поверхностью называется плоскость, параллельная продольной и поперечной подачам. Она совпадает с опорной поверхностью резца.

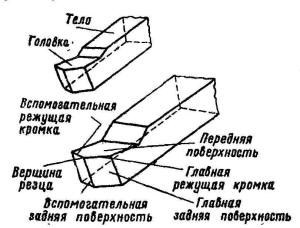

Части резца и элементы его головки. Резец (рис. 4) состоит из головки, т.е. рабочей части, и тела, служащего для закрепления резца.

Рис. 4. Части резца и элементы его головки.

Поверхностям и другим элементам головки резца присвоены следующие названия.

Передней поверхностью резца называется та поверхность, по которой сходит стружка.

Задними поверхностями резца называются поверхности, обращенные к обрабатываемой детали, причем одна из них называется главной, а другая вспомогательной.

Режущими кромками резца называются линии, образованные пересечением передней и задних поверхностей его. Режущая кромка, выполняющая основную работу резания, называется главной. Другая режущая кромка резца называется вспомогательной.

Из рис. 4 видно, что главной задней поверхностью резца является поверхность, примыкающая к его главной режущей кромке, а вспомогательной - примыкающая к вспомогательной режущей кромке.

Вершиной резца называется место сопряжения главной и вспомогательной кромкой. Вершина резца может быть острой, плоскосрезанной или закругленной.

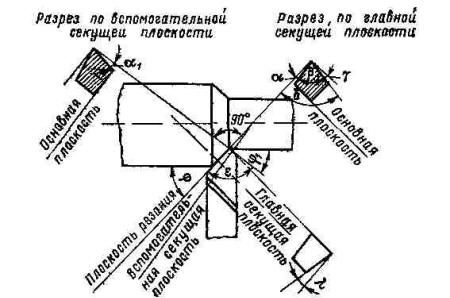

Углы резца. Главными углами резца являются главный задний угол, передний угол, угол заострения и угол резания. Эти углы измеряются в главной секущей плоскости (рис. 5).

Главная секущая плоскость есть плоскость, перпендикулярная к главной режущей кромке и основной плоскости.

Главным задним углом называется угол между главной задней поверхностью резца и плоскостью резания. Этот угол обозначается греческой буквой α (альфа). Угол заострения называется угол между передней и главной задней поверхностями резца. Этот угол обозначатся греческой буквой β (бета).

Передним углом называется угол между передней поверхностью резца и плоскостью, проведенной через главную режущую кромку перпендикулярно к плоскости резания. Этот угол обозначается буквой γ (гамма).

Угол резания называется между передней поверхностью резца и плоскостью резания. Этот угол обозначается греческой буквой δ(дельта)>

.

Рис. 5. Углы токарного резца.

Кроме перечисленных, различают следующие углы резца: вспомогательный задний угол, главный угол в плане, вспомогательный угол в плане, угол при вершине резца и угол наклона главной режущей кромки.

Вспомогательным задним углом называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Этот угол измеряется во вспомогательной секущей плоскости, перпендикулярной к вспомогательной режущей кромке, и основной плоскости и обозначается α¹.

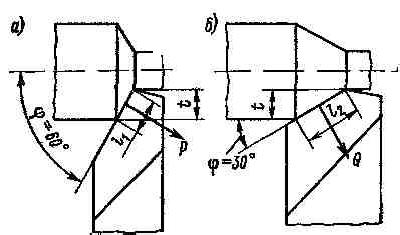

Главным углом в плане называется угол между главной режущей кромкой и направлением подачи. Этот угол обозначается буквой φ (фи).

Вспомогательным углом в плане называется угол между вспомогательной режущей кромкой и направлением подачи. Этот угол обозначается φ¹.

Углом при вершине называется угол, образованный пересечением главной и вспомогательной режущих кромок. Этот угол обозначается греческой буквой ε (ипсилон).

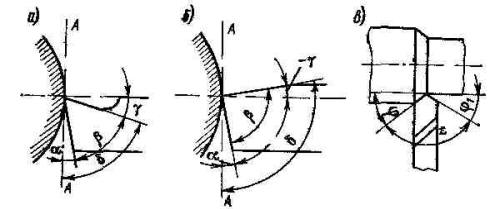

Упрощенное изображение углов резца, принятое на практике, указано на рис. 6, а и б (линия АА - плоскость резания). На рис. 6, в показаны углы резца в плане.

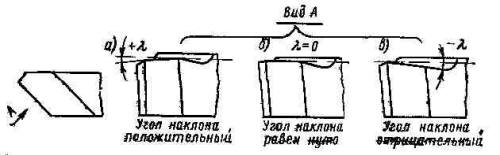

Главная режущая кромка резца может составлять различные углы наклона с линией, проведенной через вершину резца параллельно основной плоскости (рис. 7).

Рис. 6. Упрощенное изображение углов токарного резца.

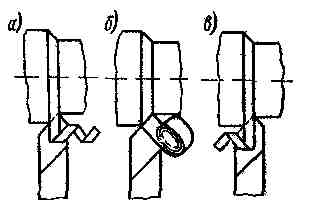

Угол наклона измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости, и обозначается греческой буквой λ (лямбда). Угол этот считается положительным (рис. 7, а), когда вершина резца является самой низкой точкой режущей кромки; равным нулю (рис. 7, б) - при главной режущей кромке, параллельной основной плоскости, и отрицательным (рис. 7, в) - когда вершина резца является наивысшей точкой режущей кромки.

Рис. 7. Углы наклона главной режущей кромки: положительный (а), равный нулю (б) и отрицательный (в)

Значение углов резца и общие соображения при их выборе. Все перечисленные углы имеют важное значение для процесса резания и к выбору величины их следует подходить очень осторожно.

Чем больше передний угол γ резца, тем легче происходит снятие стружки. Но с увеличением этого угла (рис. 6, а) уменьшается угол заострения резца, а поэтому и прочность его.

Передний угол резца может быть вследствие этого сравнительно большим при обработке мягких материалов и , наоборот, должен быть уменьшен, если обрабатываемый материал тверд. Передний угол может быть и отрицательным (рис. 6, б), что способствует повышению прочности резца.

Из рис. 6, а ясно, что с уменьшением переднего угла резца увеличивается угол резания. Сопоставляя это со сказанным выше о зависимости переднего угла от твердости обрабатываемого материала, можно сказать, что чем тверже обрабатываемый материал, тем больше должен быть угол резания, и наоборот.

Чтобы определить величину угла резания δ, когда известен передний угол резца, достаточно, как это видно из рис. 6, а, вычесть из 90º данную величину переднего угла. Например, если передний угол резца равен 25º, угол резания его составляет 90º - 25º = 65º; если передний угол составляет - 5º, то угол резания будет равен 90º - (-5º) = 95º.

Задний угол резца α необходим для того, чтобы между задней поверхностью резца и поверхностью резания обрабатываемой детали не было трения. При слишком малом заднем угле это трение получается настолько значительным, что резец сильно нагревается и становится негодным для дальнейшей работы. При слишком большом заднем угле угол заострения оказывается настолько малым, что резец становится непрочным.

Величина угла заострения β определяется сама собой после того, как выбраны задний и передний углы резца. В самом деле, из рис. 6, а очевидно, что для определения угла заострения данного резца достаточно вычесть из 90º сумму заднего и переднего его углов. Так, например, если резец имеет задний угол равным 8º, а передний 25º, то угол заострения его равен 90º - (8º+25º) = 90º-33º=57º. Это правило следует помнить, так как им иногда приходится пользоваться при измерении углов резца.

Значение главного угла в плане φ вытекает из сопоставления рис. 8, а и б, на которых схематически показаны условия работы резцов при одинаковых подачах s и глубине резания t, но при разных значениях главного угла в плане.

Рис. 8. Влияние главного угла в плане на процесс резания.

При главном угле в плане, равном 60º, сила P, возникающая в процессе резания, вызывает меньший прогиб обрабатываемой детали, чем аналогичная сила Q при угле в плане 30º. Поэтому резец с углом φ=60º более пригоден для обработки нежестких деталей (относительно небольшого диаметра при большой длине) в сравнении с резцом, имеющим угол φ=30º. С другой стороны, при угле φ=30º длина l² режущей кромки резца, непосредственно участвующая в его работе, больше соответственной длины l¹ при φ=60º. Поэтому резец, изображенный на рис. 8, б, лучше поглощает теплоту, возникающую при образовании стружки и дольше работает от одной заточки до другой.

Значение ушла наклона λ заключается в том, что выбирая положительное или отрицательное значение его, мы можем направлять отходящую стружку в ту или другую сторону, что в некоторых случаях бывает очень полезно. Если угол наклона главной режущей кромки резца положителен, то завивающаяся стружка отходит вправо (рис. 9, а); при угле наклона, равном нулю, стружка отходит в направлении, перпендикулярном главной режущей кромке (рис. 9, б); при отрицательном угле наклона стружка отходит влево (рис. 9, в).

Рис. 9. Направление схода стружки при положительном (а), равном нулю (б) и отрицательном (в) угле наклона главной режущей кромки.